金屬加工液-如何使用與挑選?

金屬加工液廣泛應用於切削及打磨等金屬加工作業中,主要功能為潤滑與冷卻,

|

|

1.什麼是切削液?

切削液是金屬加工時會使用到的工業用液體,可以用來潤滑及冷卻刀具和加工件。切削液在機械加工應用十分廣泛,可用於數位工具機和多功能組合工具機的車削、銑削、磨削、鑽孔、攻絲等加工中使用。具有改善加工表面,並提高表面光潔度及工件的精密度。有效延長切削刀具壽命,同時冷卻加工件表面及加工刀具;可排除切削屑末同時保持加工面清潔並提高加工效率。

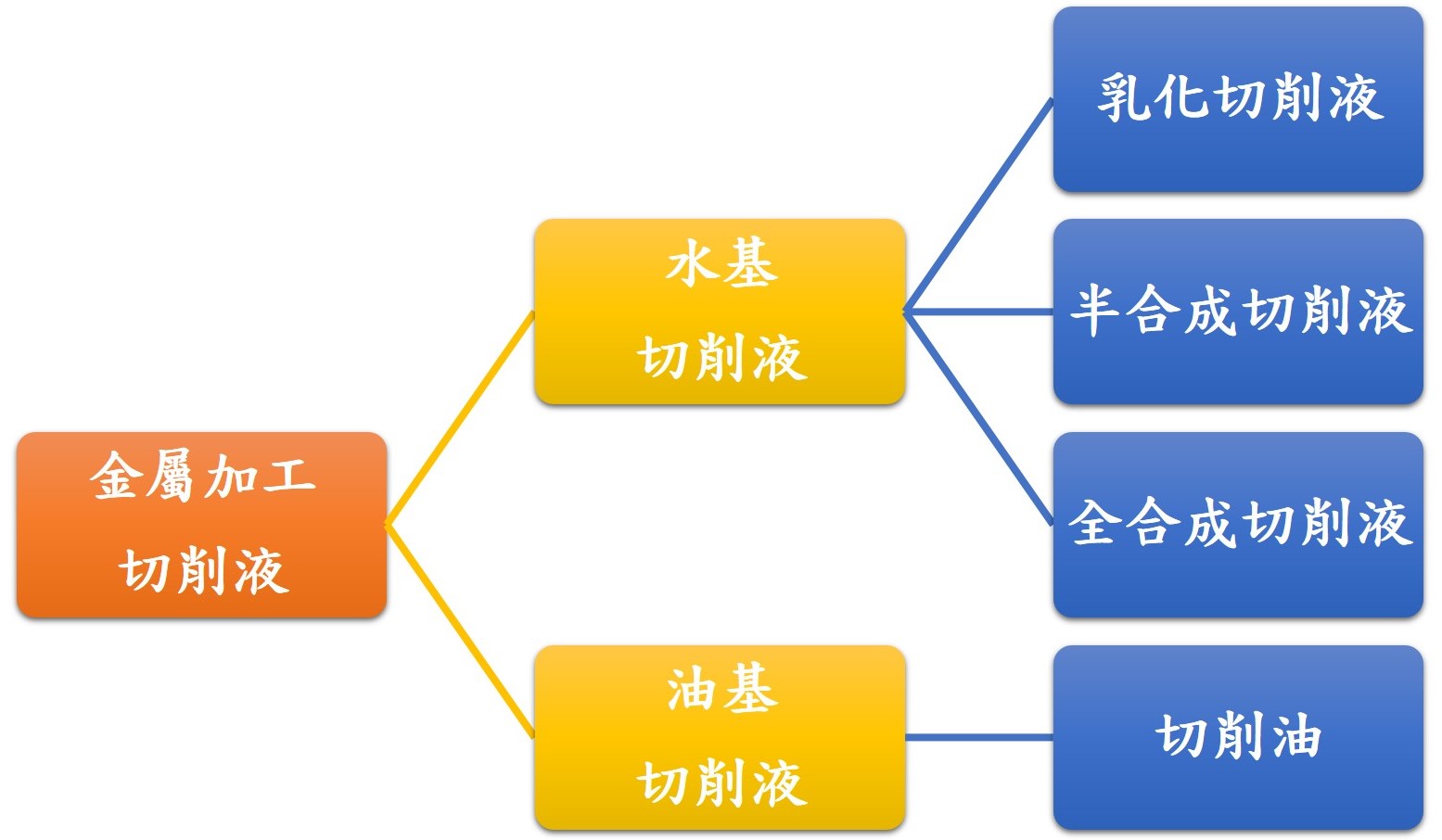

切削液的種類繁多,根據不同化學組成可分為兩大類:水基切削液與油基切削液。要如何區分兩種切削液?若使用時,需提前依照依定比例兌水稀釋之切削液,稱為水基切削液。水基性切削液通常是用於冷卻及清洗為主,潤滑的效果較不明顯。使用時無須兌水稀釋的切削液,稱為油基切削液或切削油,潤滑效果較為顯著,冷卻與清洗能力較差。

2.切削液具備以下哪幾種功能?

3.切削液各性能比較:

4.如何挑選切削液?

化學活性較大的材料,切削中時易和刀具產生嚴重的黏結與磨損;材料的彈性大小與延伸率大小都會影響切削的難易度。所以,在選擇切削加工液時,不僅須考量到加工材,還需考量到加工的階段,才能找出最合適的切削液(油)。如銅合金材料加工件,不宜用含硫之切削液,避免工件腐蝕損壞,用一般切削產品即可。較難切削的加工件,如不鏽鋼,材料中含鉻、鎳、鉬等元素,所以硬質點多,容易造成機械擦傷、導熱係數低,切削熱不易散出,故選用有極壓性的切削油或乳化液。

高強度鋼、高溫合金:加工時處於極壓潤滑摩擦狀態,應選用極壓切削油或極壓乳化液;銅、鋁及鋁合金,可採用乳化液、煤油或煤油與礦物油的混合液,以獲得較好的工件表面品質與精度。切削銅時不宜用含硫的切削液,因為硫會腐蝕銅。所以在挑選切削液時,務必考量工件材料,避免造成工件損傷。

在選用切削液時,須考慮到工具機的結構裝置是否適用。有些工具機,設計時就已考慮使用油基切削液,所以沒有採用特殊的軸承蓋的特殊的裝置來保護工具機內部機構免受外界水氣的侵襲,並且這類工具機大都靠油基切削液來潤滑接近切削區域的運動部件,因而必須使用油基切削液。如果使用水基切削液就會滲透到軸承和工具機內部結構,使這些零部件脫油產生腐蝕加速磨損。水基切削液滲入液壓系統會使液壓油乳化變成油包水或水包油的乳化液,改變了液壓油的性質,使液壓系統的無法正常運行。因此,對於那些原用油基切削液的工具機,要轉用水基切削液時必須慎重,必要時要作適當的改裝,否則會導致工具機損壞。

5.使用切削液常見的問題:

細菌是造成臭味的主因,切削液中通常會孳生的細菌有耗氧菌和厭氧菌兩種。細菌會造成切削液變黑,當切削液中細菌累積到一定程度就會散發出臭雞蛋或是水溝等臭味。細菌可透過以下方式進入切削液中,使切削液發臭損壞:(1)兌水稀釋使用不乾淨水源(2)空氣中的細菌直接接觸(3)工作環境髒亂(4)工件與工序製造運轉時造成切削液汙染。

使用較高品質且穩定的切削液,使用乾淨的水來兌製切削濃縮液,切削液的濃度比不可過低,須適時檢測切削液PH值,否則容易造成細菌滋生。要注意機床滲出的油不要混入切削液中,如選擇油水分離性佳的滑道油產品,使切削液不易受油汙染,並保持工作環境的整潔。若機台設備無過濾裝置,可使用殺菌劑,並定期清理浮油、污物。

浮油大多是設備上的液壓油或導軌油(滑道油),隨著切削液流入冷卻槽,目前許多CNC和加工中心出廠的機台設備就配備了油水分離器。使用中的油水分離器應當定期檢查清理,避免切削液和油品混合導致切削液不穩定。

切削液的使用,應當注重定期檢查並定期更換切削液,

選擇合理合適的濃度配比, 依照不同材質來選擇產品, 只有這樣才能保證正常生產,避免導致不必要的問題產生。 |

§ EKYLE擁有專業的技術及知識,若您對產品的使用或挑選有任何問題,歡迎您來信或來電詢問唷 § |

|

※部分內容參考引用網路相關文獻及文章※

|